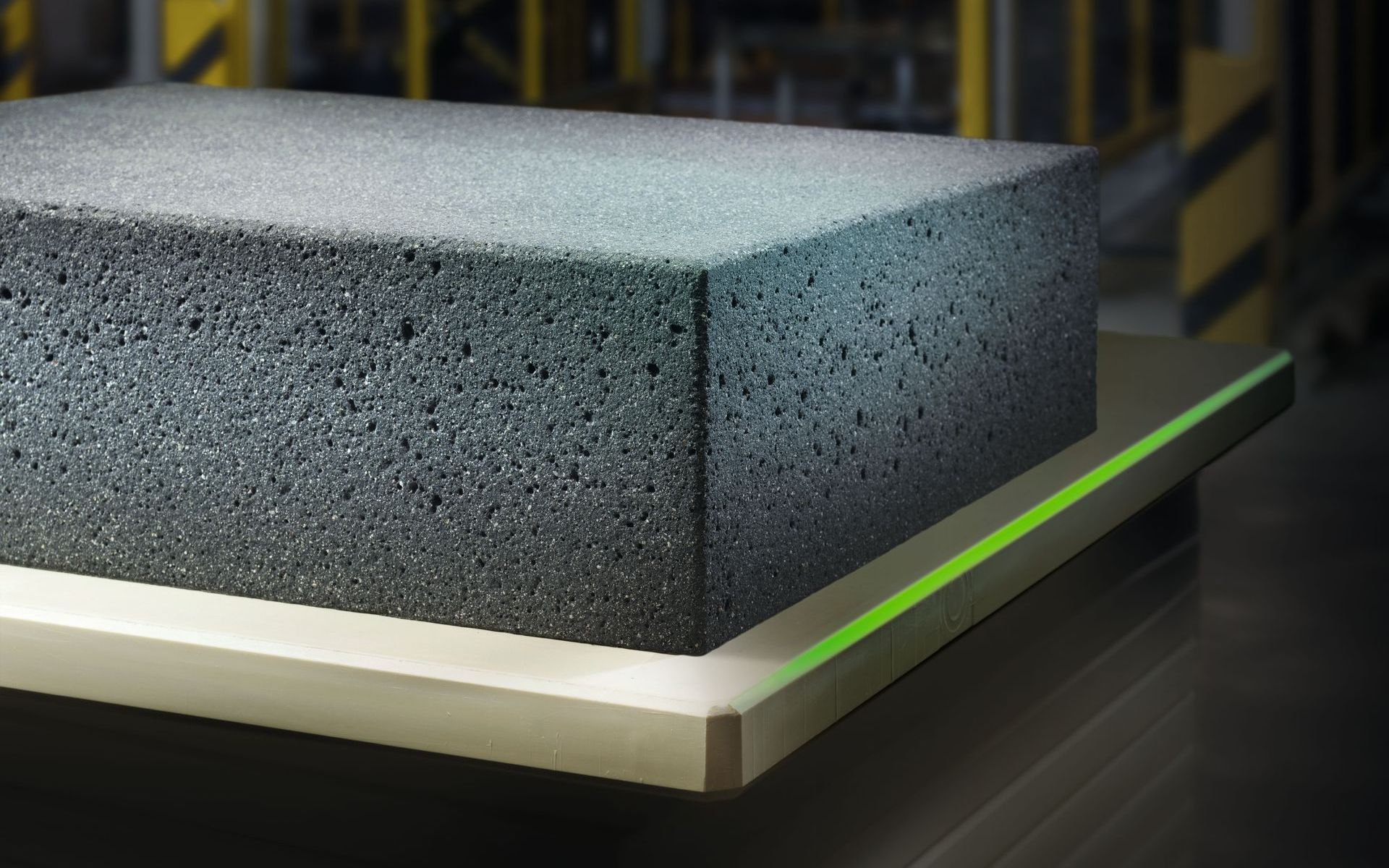

Härtekammern für Beton

Was sind Härtekammern für Beton?

Wie funktionieren Härtekammern für Beton und welche Vorteile haben sie?

Gute Härtekammer sind ordentlich isoliert, haben nur wenige Ein-/Ausgänge in bzw. aus der Kammer und verfügen über moderne und energiesparende Techniken. Härtekammern können für die Aushärtung von Steinen sowie aber auch Betonelementen genutzt werden, verkürzen Härtezeiten und verbessern Produktoberflächen. Eine optimierte Härtekammer unterstützt den Hydrationsprozess lediglich mit der Zugabe von Wärme und Feuchte und hält die vom Kunden geforderten Kammerbedingungen.

Eine klassische Härtekammer besteht aus:

Serviceliste

-

RegalsystemListenelement 1

Das Regalsystem wird für Unterlagsplatten im Steinbereich oder auch die Stahlformen im Fertigteilbereich konstruiert. Das System wird an die Anforderungen der Kunden angepasst und sollte über eine ordentliche Verzinkung verfügen. Gerade auch weil man aktuell nicht genau weiß, in welche Richtung sich zukünftige Härteszenarieren entwickeln werden, ist die Beschaffenheit bzw. die Veredelung des Stahls mittlerweile von großer Bedeutung.

-

Isolierung der KammerListenelement 2

Jede Kammer und unabhängig davon, ob Sie als freihstendes Gebäude oder innerhalb einer Halle aufgebaut wird, sollte über eine mehr als gute Isolierung verfügen. Wer hier Geld spart, legt dies in nur wenigen Jahren mehrfach an Energiekosten wieder drauf. Alleine auf die Verbindung der einzelnen Sandwichelemente muss gut geachtet werden. Wer hier nicht sauber arbeitet, hinterlässt dem Kunden ein Feuerwerk an Folgekosten.

-

AnlagentechnikListenelement 3

Das Herzstück der Kammer ist die Anlagetechnik, welche die Kammer mit entsprechender Wärme, Feuchte und CO2 versorgt. Je nach beschaffenheit der Technik, sollte sich diese in geschlossenen Räumen befinden. Das ist vor allem dann sehr wichtig, wenn Kammern mit Feuchtigkeit versorgt werden. Moderne Technik ist kein Kostenfresser und auch hier gilt, man sollte bei den Investitionen kein Geld sparen, denn auf Lange Sicht fährt man damit nicht besser. Ordentlich isolierte Anlagen oder auch eine Wärmerückgewinnung hilft bei der Einsparung von Energie, welche für konstante Produktqualität sorgt.

-

Optimierte LuftverteilungListenelement 4

Durch die optimierte Verteilung der warmen, feuchten und ggf. auch mit CO2 angereicherten Luft lässt sich eine Gleichmäßigkeit in der Kammer schaffen. Die hier eingesetzten Kanäle sollten innerhalb der Kammer geführt werden oder an den richtigen Stellen gut isoliert sein und auch entsprechende Luftströme aufnehmen können. Das beste System bringt Ihnen nichts, wenn eine ungleiche Luftverteilung stattfindet. Wichtig ist ein guter Luftaustausch in der Kammer, ohne dabei mit den Strömungen Ihre Produkte zu beschädigen. Oberflächenschutz ist vermehrt ein Thema heute und genau dann ist es wichtig, auf ein gleichmäßiges Klima zu setzen.

-

Schiebebühnengang

Auch dieser Bereich Bedarf der Aufmerksamkeit einer guten Luftverteilung. Kältebrücken sollten vermieden werden und spezielle Lüfter helfen dabei, die Warmluft zu verteilen. Im besten Fall wird die Luft mit angepassten Kanälen bis zum Boden geführt, erwärmt diesen und drückt somit den Kondensatpunkt außerhalb der Kammer. Dies ist mit zusätzlichem Aufwand und auch Kosten verbunden und wird nicht von jedem Hersteller aktuell so angeboten. Gleiches gilt für den Ausläufer der Schiebebühne. Auch hier wird oftmals nicht für eine Verteilung von Warmluft gesorgt.

-

Weitere Komponenten

Da ich Innovationsträger der Branche schützen möchte, werde ich auf weitere Komponenten bzw. deren Ausführung im Detail nicht eingehen.

Dennoch gehören zu einer guten Anlage auch:

- Befeuchtungsanlage mit genug Leistung und Osmose-Anlage.

- Eine ordentliche Absaugung, wenn Wärme oder Feuchte zu hoch ist.

- Wärmerückgewinnung um bei der Absaugung Energieverluste zu minimieren.

- Eine Steuerung, abgestimmt auf aktuele Anforderungen mit Trendkurven und Zugriff an jedem Ort.

- Ausreichend Beleuchtung im Schiebebühnengang

- CO2-Zugabe-System

- und Weiteres

Der Bereich der Betonhärtung hat früher weniger Aufmerksamkeit erhalten als es heute der Fall ist. Hohe Energiepreise und die unterschiedlichsten Anforderungen haben das Thema zu einem wichtigen Element eines Werkes gemacht. Die Wünsche der Endkunden steigen stark an und das fordert die Hersteller. Farbschwankungen und Ausblühungen waren schon immer ein Thema der Branche, nur liegt der Anspruch heute um einiges höher. Wer für mehr Gleichmäßigkeit in der Kammer sorgt, schafft das ganze Jahr über gleichbleibende Qualitäten und kann den steigenden Forderungen entspannt entgegentreten. Wer heute z.B. auch auf CO2- Härtung setzt und jetzt testet, ist später sicher ganz vorne mit dabei. Zu dem Thema Tests mit CO2 in der Kammer, werde ich demnächst noch einen weiteren Beitrag hier verfassen.

Es grüßt herzlichst,

Sönke Tunn