Großes Einsparpotential bei Unterlagsplatten

Ansichten ändern sich und so auch der Blick auf die Plattenmenge.

Beim Kauf des Regalsystems inklusive Einhausung können Sie sparen.

Angenommen, Sie benötigen für ein neues Werk ein Regalsystem oder eine isolierte Härtekammer für 5000 Unterlagsplatten. Sie planen, im 3-Schicht-System etwa 1500 Takte pro Schicht zu produzieren und möchten einen Puffer von 500 Platten haben. Die Investition in Regalsystem, Einhausung und Schienen kostet ohne Montage und Härtetechnik € 550.000,00, die Sie bei der Gesamtinvestition einplanen müssen. Wenn ich die Aushärtezeit von 24 auf 12 Stunden reduziere, benötigen Sie nur noch die zuvor genannten 2937,50 (aufgerundet 2940) Unterlagsplatten, um den geforderten Output von 4500 Takten in 3 Schichten zu erreichen. Sie können bereits in der zweiten Schicht die Unterlagsplatten aus der ersten Schicht nutzen, die aus der Kammer kommen, weil die Produkte bereits die geforderte Frühfestigkeit erreicht haben und entnommen werden können. Für die Berechnung wird angenommen, dass die Kosten für das Regalsystem, die Einhausung und die Schienen nach der Einsparung nur noch 450.000 Euro betragen. Somit wurde eine Einsparung von 100.000 Euro erzielt, ohne die weiteren Einsparungen zu berücksichtigen.

Einsparungen bei den Unterlagsplatten:

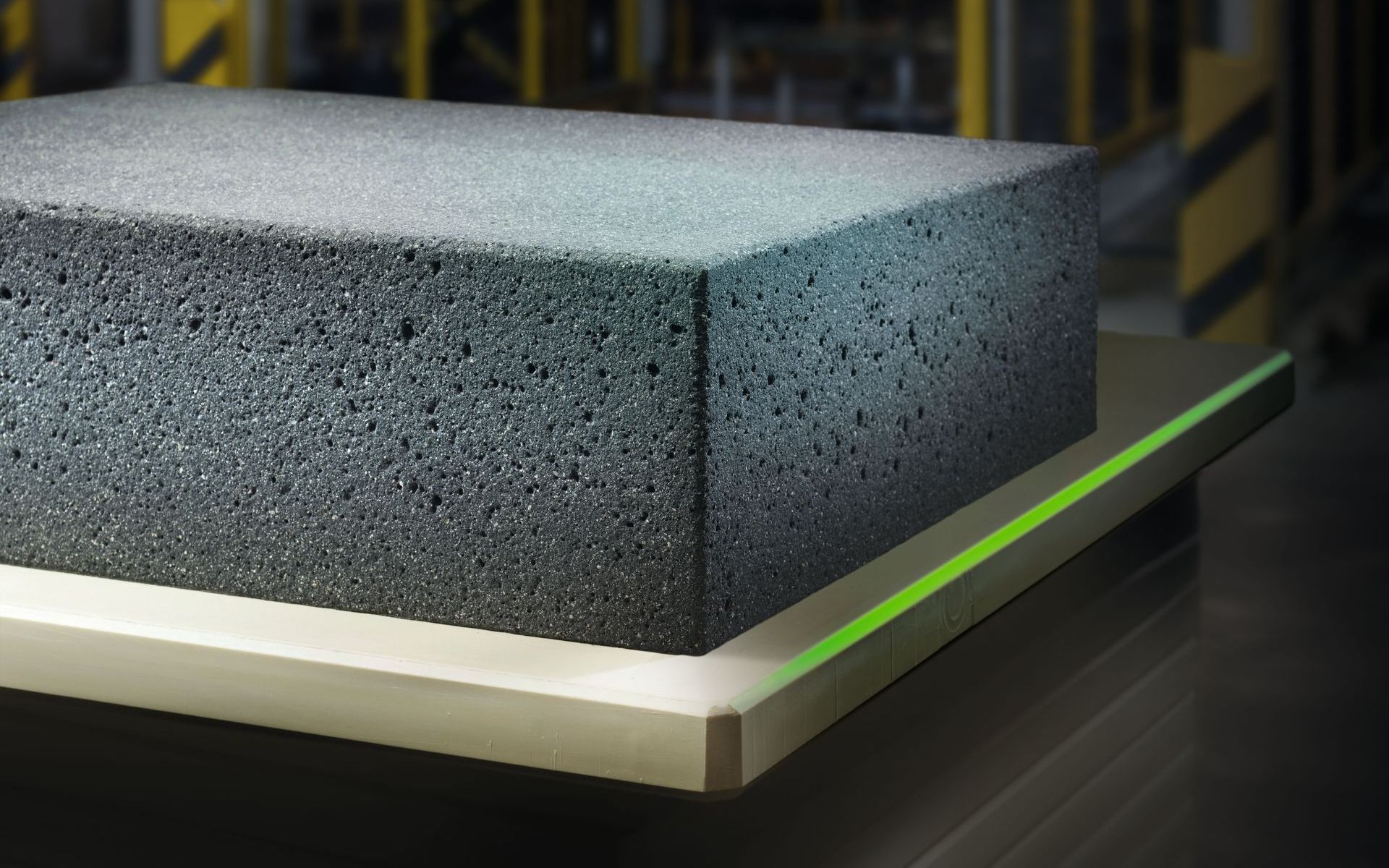

Für die Berechnung verwende ich Kunststoffplatten und den aktuellen Preis für eine 1400 x 1100 x 50/55 mm starke Platte. Diese kostet ab Werk 170 € und soll 20 Jahre halten. Eventuelle Kosten für ein mögliches Nachschleifen sind hier nicht berücksichtigt. Bei 5000 Platten ergibt sich somit ein Gesamtpreis von 850.000,00 € und bei 2940 Platten von 499.800,00 €. Da wir die Laufzeit mit 40 Jahren vergleichen, rechne ich einfach mit dem Faktor 2 und berücksichtige dabei nicht die Inflation, die erst im zweiten Investitionszeitraum greifen würde. Bei 5000 Platten in 20 Jahren zahlen Sie also 1,7 Millionen Euro und bei 2940 Platten 999.600 Euro. Das bedeutet eine Ersparnis von 700.400 Euro.

Kosten für die Technik:

Um die Kammer mit Wärme und Feuchtigkeit zu versorgen, benötige ich Technik. Für die kleinere Menge an Platten reicht ggf. eine Anlage mit einer Leistung von 150 kW/Stunde. Die Anlage und die optimale Luftverteilung über Kanäle kosten in diesem Fall € 250.000,00*. Die jährlichen Wartungskosten belaufen sich auf € 2.500,-, um eine ordnungsgemäße Funktion sicherzustellen. Insgesamt sind das in 40 Jahren zusätzliche Kosten von € 100.000,00. Im 3-Schicht-Betrieb benötigt die Kammer im Idealfall nur wenig zusätzliche Wärme. Trotzdem setze ich einen Kostensatz von € 30.000,00/Jahr für die zusätzliche Energie an, was in 40 Jahren Kosten von 1.200.000 Euro verursacht. Ich vergleiche nun die Mehrkosten der Kammer mit den Einsparungen.

Ausgaben:

Einkauf Technik: 250.000,00 €

Wartungskosten 100.000,00 €

Energieaufwand: 1.200.000,00 €

Gesamtkosten 40 Jahre: 1.550.000,00 €

Einsparung:

Kleineres Regalsystem: 100.000,00 €

Weniger Unterlagsplatten: 700.400,00 €

Gesamteinsparung 40 Jahre: 800.400,00 €

Kosten für Kammer inkl. Betrieb nach Einsparung:

Gesehen auf 40 Jahre: 749.600,00 €

Gesehen pro Jahr: 18.740,00 €

Ich möchte bezüglich der Kosten folgende Gedanken äußern. Die Energiekosten variieren je nach Anlage und Anforderungen. Ich beschäftige mich mit nachhaltigen Energiequellen und sehe hier einen bevorstehenden Wandel. Zum Beispiel durch PV-Anlagen, Speichersysteme, Wärmepumpen und Energiegewinnung aus biogenen Abfällen. Das würde jedoch den Rahmen sprengen und ein neues Thema eröffnen. Ich möchte darauf hinweisen, dass ich durch den Einsatz einer Härtekammer auch eine Einsparung von Zement erzielen kann und für mögliche zukünftige Szenarien mit Zementersatz gerüstet bin. Wenn ich allein schon durch die Einsparung von Unterlagsplatten die Kosten für eine Härtekammer so deutlich reduzieren kann, stellt sich die Frage, welche Einsparungen Sie pro Jahr mit einer Reduktion des Zementverbrauchs um 1% erzielen könnten. Ich halte dies für absolut realistisch, insbesondere in Verbindung mit neuer Härtetechnik. Zusätzlich bietet das System eine bessere Gleichmäßigkeit unabhängig von der Jahreszeit. Es gibt weniger Reklamationen aufgrund von Ausblühungen und es gibt auch alle Vorteile, die eine Kammer bietet.

Diese Rechnungen gelten nicht nur für Projekte auf der grünen Wiese, sondern auch für die Umgestaltung bestehender Kammersysteme. Durch Hinzufügen von Wärme und Feuchtigkeit können Sie beim nächsten Einkauf von Unterlagsplatten sparen. Es ist jedoch wichtig zu verstehen, dass jedes Projekt, sei es ein Neubau oder Umbau, individuell betrachtet werden muss.

*Ich muss darauf hinweisen, dass die genannten Preise aus meiner Erfahrung stammen und zusätzliche Kosten wie Montage und Fracht anfallen können. Auch der Energieaufwand für den Kammerbetrieb variiert von Werk zu Werk. Es gibt viele Plattentypen auf dem Markt, die zwar weniger kosten als Kunststoff, aber auch nicht so langlebig sind. Bei Platten müssten außerdem zusätzliche Kosten für die Aufbereitung einkalkuliert werden. Im Gegenzug möchte ich darauf hinweisen, dass Kunden nach dem Umbau einer Härtekammer bis zu 10% Zement einsparen konnten oder bei manchen Systemen die Einbringung von zusätzlicher Wärme fast nicht notwendig war. Ich möchte in meinem Bericht die Möglichkeiten aufzeigen, die bisher möglicherweise nicht ausreichend beachtet wurden und das Bewusstsein dafür schärfen.

Gerne stehe ich Ihnen für eine Beratung zur Verfügung, sofern das Thema für Sie interessant sein sollte.

Herzlichen Dank an alle, die es bis hierhin geschafft haben.

Sönke Tunn